无锡轻烧镁砂和重烧镁砂都有哪些不同?

发布日期:2023-05-04 浏览次数:127042烧结镁砂按煅烧程度分为轻烧镁砂和无锡重烧镁砂。其中重烧镁砂是耐火材料应用领域中的主要原料,天然重烧镁砂中的二氧化硅和三氧化二铁含量较高,但对重烧镁砂的使用性能影响更大的则是氧化钙,这是由于氧化钙发生的水化反应会产生体积膨胀,从而影响耐火不烧制品的性能;

1、轻烧镁砂

轻烧镁砂的原料主要有菱镁矿、水镁石、以及氢氧化镁(由海水或卤水中提取获得),将原料煅烧(800~1000℃左右),使其分解排出CO2或H2O,最终得到的产品即为轻烧镁砂。轻烧镁砂质地疏松、化学活性高,主要是作为中间产物应用在二步煅烧法中,例如可以压球煅烧生产不同品位的烧结镁砂(DBM),或无锡合成镁钙砂、镁铝尖晶石砂等复合材料,或生产无锡电熔镁砂(FM)及电工级氧化镁等专业产品。此外还可以用于制造镁化工产品、镁水泥、菱镁建材制品、隔热保温材料、饲料添加剂等。

我国目前主要采用菱镁矿为原料生产轻烧镁砂,在菱镁矿加热时,由于烧成过程中灼减物不断挥发,烧成后的镁矿石失去光泽,最后变成白色块状料。其中MgCO3在350℃开始分解,在550-600℃时反应激烈,在600-850℃之间等轴晶系方镁石生成、消失、最后完全转变为非等轴方镁石,1000℃分解完成。煅烧得到的产物没有形成烧结,晶格缺陷多,结构疏松、气孔率高、无光泽、强度较低,但比表面积大、活性较高,易进行固相反应或烧结。一方面是由于轻烧镁砂属非等轴方镁石,晶格出现点状缺陷和位错使轻烧镁砂具有较高的表面能;另一方面MgO晶格比MgCO3晶格小,而MgO晶格和MgCO3晶格群在体积上却差不多,因而晶格间间隙大。

轻烧镁砂除做镁质耐火材料原料二次煅烧的中间产物外,还用于制造胶凝材料或陶瓷原料,化学处理轻烧镁后得到多种镁盐还可以作为医药、橡胶、人造纤维、造纸等方面的原料。

2、重烧镁砂

重烧镁砂属于烧结镁砂,是生产普通镁质烧成砖及不定形耐火材料的主要原料。我国的重烧镁砂的生产设备多为坚窑,以块状菱镁矿石为原料,焦炭为燃料,采取一步煅烧工艺和人工出料方式,这样生产的重烧镁砂的MgO质量分数为92%。但这种工艺却有矿石利用率低、产品纯度及致密度低、连续操作程度差、环境污染严重等缺陷。目前中国重烧镁砂仍以这种方式生成,产品中MgO含量为90-92%,体积密度在3.10g/cm3左右。辽宁省目前现有重烧窑400座左右,250万吨的年产量,产品价格低且市场需求量大,难以淘汰。

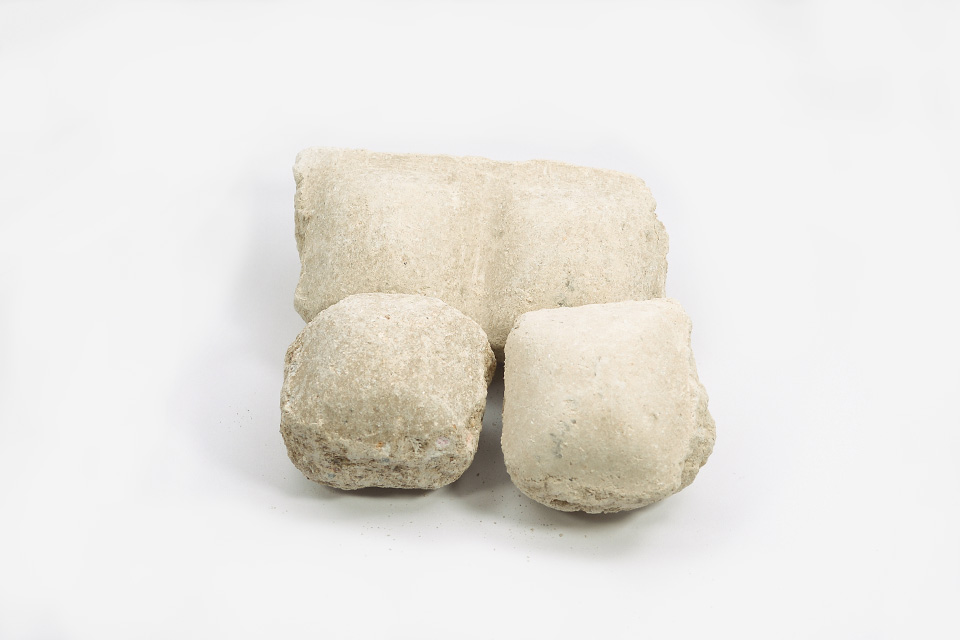

重烧镁砂

重烧镁砂的具体生产工艺线路:

矿石+煤+焦炭→烧成→出料→冷却→破碎拣选→运输入库→仓库拣选→成品

重烧镁砂的烧成:

重烧镁砂的矿石氧化镁含量一般>45%,Al2O3+SiO2<4%,菱镁矿(MgCO3)在350℃开始分解,在1000℃完全分解。采用的坚窑高度为10-15米,直径为3-4米,原料从窑的上口直接加入,在窑的中下部设有鼓风机向窑内吹助燃空气。这种坚窑本身所具有的缺陷决定了在烧成过程中会产生欠烧,使烧成的产品不均匀,一是由于窑顶直接加料的不均匀性,导致窑体内不同部位的矿石堆积密度有差异,因而在气流上升的过程中会产生风洞会将热量带走,从而产生欠烧;二是在矿石体积密度大的部位通风较差,产生的风洞过小,燃料在空气不足的情况下不能完全燃烧,过低的烧成温度也会产生欠烧。所以,保证原料矿石的粒度非常重要,故拣选是必要工序。重烧镁砂的烧结温度大约为1500℃,纯度高的菱镁矿煅烧后为白灰色,含不同杂质的菱镁矿煅烧的到的重烧镁砂颜色也不同,如含SiO2量高的趋近白黄色,含Fe2O3量高的为深褐色,含钙含量高的呈黑色。

重烧镁砂的辨别:

重烧镁砂的颗粒尺寸多为0-150mm,质量好的多为大结晶,高强度。

上一篇:无锡电熔镁砂就是电熔氧化镁吗

下一篇:无锡怎么应用重烧镁砂